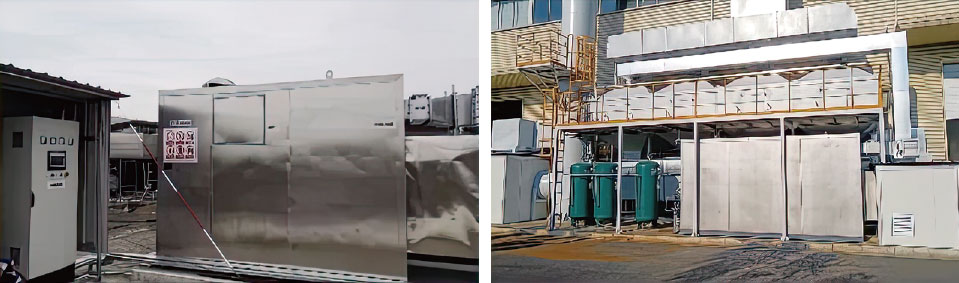

Lvquan Catalytic Combustion Equipment L wird von einem renommierten Hersteller und Lieferanten in China hergestellt und bietet wettbewerbsfähige Preise und hervorragende Qualität, was es zu einer äußerst gefragten Wahl für effiziente und umweltfreundliche Verbrennungslösungen macht.

Die Lvquan Catalytic Combustion Equipment L, bereitgestellt von einem namhaften Hersteller und Lieferanten mit Sitz in China, stellt eine ganzheitliche Lösung für effiziente und umweltfreundliche Verbrennungsprozesse dar. Aufgrund der wettbewerbsfähigen Preise sticht dieses Gerät in verschiedenen Industriesektoren als kostengünstige Option hervor. Seine herausragende Qualität spiegelt das unermüdliche Engagement des Herstellers wider, erstklassige Leistung und Langlebigkeit zu liefern. Durch den Einsatz modernster katalytischer Verbrennungstechnologie stellt die Lvquan-Ausrüstung sicher, dass die Energieumwandlung sowohl sauber als auch hocheffizient ist. Ganz gleich, ob Sie Ihre aktuelle Verbrennungsanlage verbessern oder ein völlig neues System installieren möchten: Die Entscheidung für diese Ausrüstung garantiert außergewöhnliche Leistung, ein gutes Preis-Leistungs-Verhältnis und ein Engagement für den Umweltschutz.

Katalytische Verbrennungsgeräte nutzen die Niedertemperatur-Oxidationstechnologie, bei der organische Gase unter Einwirkung von Edelmetallkatalysatoren auf die Zersetzungstemperatur erhitzt werden, um das Gas zu reinigen.

1. Industrieanwendung: Häufige Schadstoffe, die aus Branchen wie der Petrochemie, der Leichtindustrie, der Kunststoff-, Druck- und Beschichtungsindustrie usw. abgegeben werden.

2.Abgastypanwendung: Katalytische Verbrennungsausrüstung L (aromatische Kohlenwasserstoffe, Alkane, Alkene), Benzol, Ketone, Phenole, Alkohole, Ether, Alkane und andere Verbindungen.

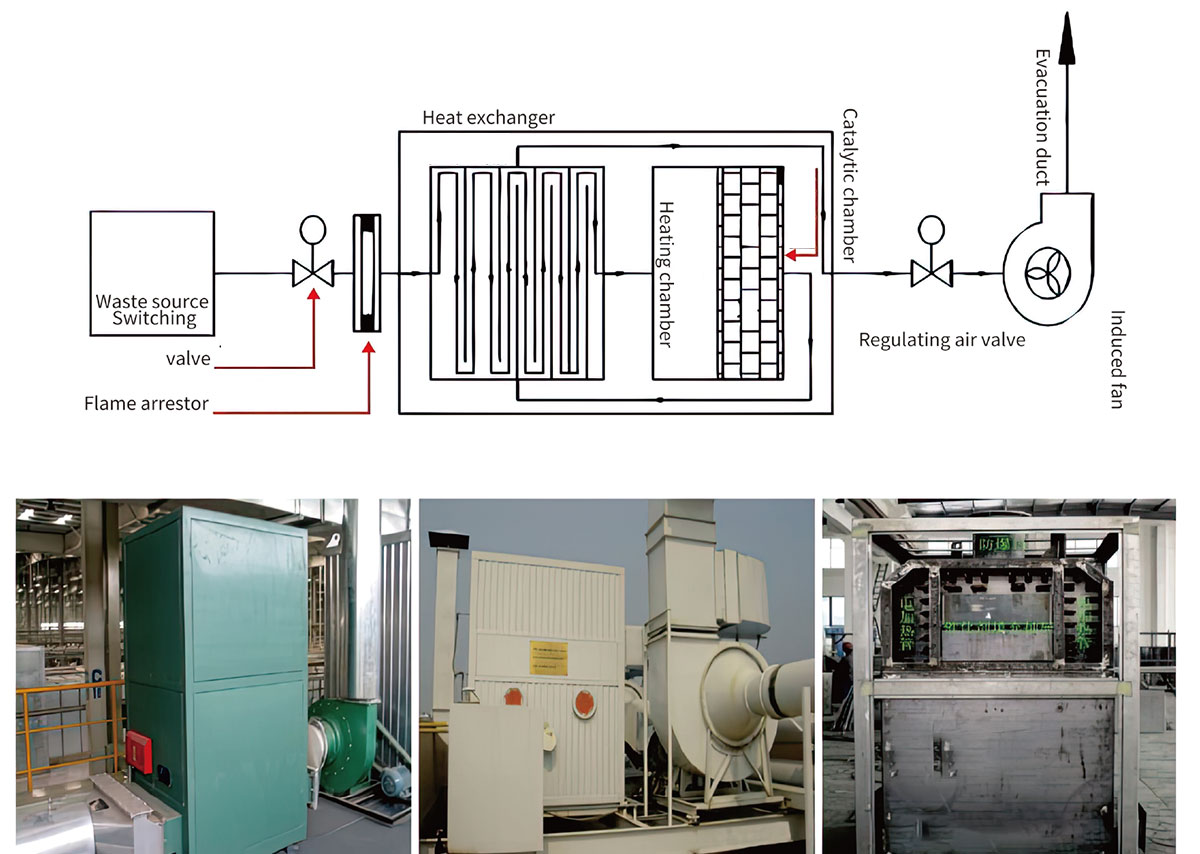

Die organische Gasquelle wird durch das Saugzuggebläse zum Wärmeaustausch im Wärmetauscher in die Reinigungsvorrichtung geleitet, bevor sie in die Heizkammer gelangt. Das Gas wird durch die Heizvorrichtung auf die katalytische Reaktionstemperatur erhitzt, und dann wird das organische Gas durch den Katalysator im katalytischen Bett in Kohlendioxid, Wasser und Wärmeenergie zerlegt. Das Nachreaktionsgas gelangt erneut in den Wärmetauscher, um Wärme mit dem Niedertemperaturgas auszutauschen und das einströmende Gas vorzuwärmen. Das Heizsystem muss lediglich die Erwärmung über das Steuersystem kompensieren, um eine vollständige Verbrennung zu erreichen und so Energie zu sparen. Die Abgasentfernungseffizienz erreicht über 97 %, was den nationalen Emissionsnormen entspricht.

1. Niedriger Energieverbrauch: Die katalytische Zündtemperatur beträgt nur 250–300 °C und das Gerät hat eine kurze Vorheizzeit von nur 15–30 Minuten. Es verbraucht bei hohen Konzentrationen nur die Leistung des Gebläses und gleicht die Erwärmung in niedrigen Konzentrationsintervallen automatisch aus.

2. Geringer Widerstand und hohe Reinigungsrate: Es wird ein mit Edelmetallen wie Paladium und Platin imprägnierter Wabenkeramik-Katalysatorträger mit großer Oberfläche, langer Lebensdauer und Regenerationsfähigkeit verwendet.

3.Abwärmerückgewinnung: Die Abwärme wird zum Vorwärmen des zu behandelnden Gases genutzt, wodurch der Stromverbrauch der gesamten Einheit reduziert wird.

4. Sicher und zuverlässig: Die Ausrüstung ist mit Flammensperr- und Staubentfernungssystemen, explosionsgeschützten Entlüftungssystemen, Übertemperaturalarmsystemen und vollautomatischen Steuerungssystemen ausgestattet.

5. Geringe Stellfläche: Nur 70 % bis 80 % ähnlicher Produkte in derselben Branche.

6.Hohe Reinigungseffizienz: Die Reinigungseffizienz der katalytischen Reinigungsausrüstung kann 97 % oder mehr erreichen.

7. Einfache Bedienung: Das System wird während des Betriebs automatisch gesteuert. Die katalytischen Reinigungsgeräte der CO-Serie nutzen die Oxidationstechnologie bei niedriger Temperatur, bei der organische Gase unter der Wirkung von Edelmetallkatalysatoren auf die Zersetzungstemperatur erhitzt werden, um das Gas zu reinigen.

| Spezifikationsmodell | VOC-CO20 | VOC-CO50 | VOC-CO100 | VOC-C0200 | VOC-C0300 | VOC-CO500 | VOC-CO600 | VOC-C0800 | VOC-CO1000 | VOC-CO1800 | VOC-CO2000 | |

| Aufbereitungsluftmenge (m3/h) | 200 | 500 | 1000 | 2000 | 3000 | 5000 | 6000 | 8000 | 10000 | 18000 | 20000 | |

| Konzentration organischer Gase | 500~10000 mg/m3 (Mischgas) | |||||||||||

| Gasvorwärmtemperatur | 250~300℃ | |||||||||||

| Reinigungseffizienz | ≥97 % | |||||||||||

| Heizleistung kW | 27 | 37.8 | 66 | 82.5 | 92.4 | 113.4 | 120 | 148.5 | 198 | 283.5 | 336 | |

| Paarungsfächer | Modell | BYX9-35 No4C | BYX9-35 Nr. 4,5C | BYX9-35 No5C | BYX9-35 No5C | BYX9-35 No5C | BYX9-35 Nr. 6.3C | BYX9-35 Nr. 6.3C | BYX9-35 Nr. 6.3C | BYX9-35 No8C | BOZGF100 OC | |

| Luftvolumen (m2/h) | 600 | 1700 | 2706 | 4881 | 6610 | 9474 | 12595 | 15840 | 15627 | 27729 | 35000 | |

| Winddruck (Pa) | 1700 | 1600 | 1800 | 2226 | 2226 | 2452 | 2500 | 2128 | 2540 | 2730 | 2300 | |

| Drehzahl U/min | 2000 | 2200 | 2000 | 2240 | 2240 | 1800 | 1450 | 1800 | 1450 | 1360 | ||

| Leistung (kw) | 1.5 | 3 | 4 | 5.5 | 7.5 | 11 | 15 | 15 | 18.5 | 37 | 55 | |

| Gerätegröße | Länge (m) | 0.9 | 0.955 | 1.2 | 1.2 | 1.45 | 1.45 | 1.8 | 2.73 | 3.01 | 2.6 | 2.6 |

| Breite (m) | 0.6 | 0.66 | 0.9 | 1.28 | 1.28 | 1.54 | 1.76 | 1.43 | 1.48 | 2.4 | 2.4 | |

| Höhe (m) | 1.45 | 1.83 | 2.08 | 2.15 | 2.31 | 2.31 | 2.54 | 2.2 | 2.73 | 3.14 | 3.14 | |

| Rohr | □(mm) | 120*120 | 160*160 | 200*200 | 250*250 | 320*320 | 400*400 | 460*450 | 550*550 | 630*630 | 800*800 | 850*850 |

| ⚪(mm) | f120 | f160 | φ200 | f280 | f360 | φ450 | φ500 | f630 | φ700 | φ900 | φ1000 | |

| Gewicht (T) | 0.8 | 1.2 | 1.7 | 2.1 | 2.4 | 3.2 | 5.36 | 6.5 | 8 | 12 | 15 | |

Hinweis: Sollte die erforderliche Luftmenge nicht in der Tabelle aufgeführt sein, kann diese separat ausgelegt werden.

Achten Sie auf die Mindestluftmenge Q, um ein Überschwappen organischer Gase zu verhindern

Q=K*F*V*3600m³/h

K ist ein Sicherheitsfaktor von 1,05–1,10

F ist die Summe der Fläche der Lüftungskanäle in m²

V ist die minimale Ansauggeschwindigkeit, die 0,5–0,7 m/s beträgt, um ein Überströmen des Gases zu verhindern.

2. Stellen Sie eine sichere Konzentration sicher, wenn die Verdampfungskonzentration des Lösungsmittels weniger als 1/4 der unteren Explosionsgrenze (UEG) des Mischgases beträgt.

M = die Menge des organischen Lösungsmittelverbrauchs pro Schicht (g) / (die sichere Konzentration des Mischgases (g/m³) * die tatsächliche Arbeitszeit pro Schicht (h))