Die RTO-Abgasbehandlungsausrüstung von Lvquan ist ein erstklassiges System zur Luftreinhaltung, das in China hergestellt und von einem vertrauenswürdigen Hersteller und Lieferanten bereitgestellt wird und wettbewerbsfähige Preise ohne Kompromisse bei der Qualität gewährleistet.“

Die in China hergestellten RTO-Abgasbehandlungsanlagen von Lvquan gelten als Spitzenlösung für ökologische Nachhaltigkeit. Als führender Hersteller und Lieferant bieten wir wettbewerbsfähige Preise ohne Kompromisse bei der Qualität. Unsere Spitzentechnologie sorgt für eine effiziente Abgasbehandlung und garantiert sowohl die Einhaltung der Umweltvorschriften als auch betriebliche Exzellenz.

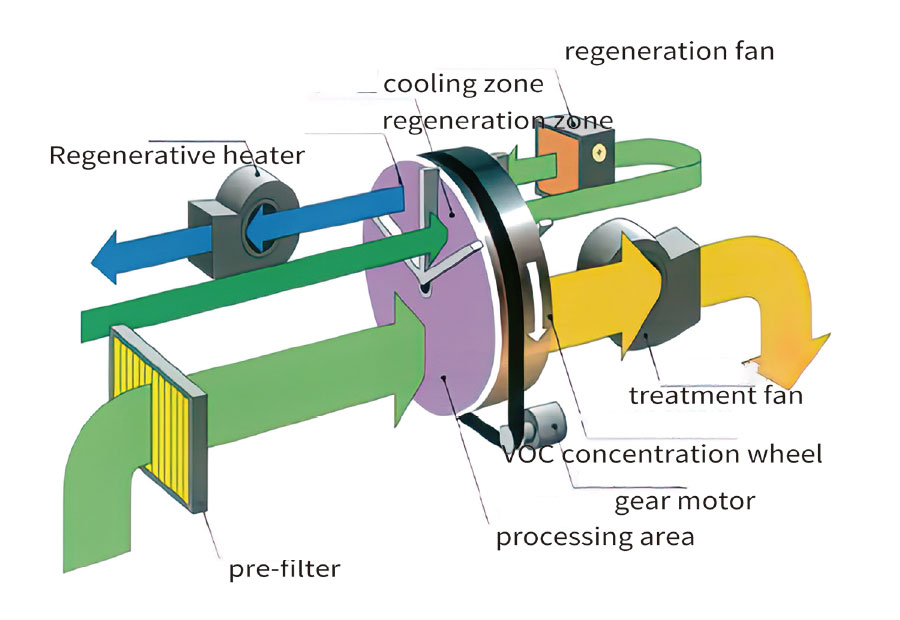

RTO-Abgasbehandlungsanlagen verwenden ein Zeolithrad zur Adsorption organischer Abgase und konzentrieren so Abgase mit geringer Konzentration und hohem Luftvolumen effektiv in hochkonzentrierte und kleine Luftmengen. Dieser innovative Ansatz reduziert die Anlagen- und Betriebskosten und sorgt gleichzeitig für eine effiziente VOC-Behandlung. Der RTO nutzt einen Hochtemperatur-Gaswärmeaustausch für kontinuierliche Adsorptions- und Desorptionsprozesse und gewährleistet so optimale Leistung und Umweltkonformität.

Die Funktion der RTO-Abgasbehandlungsanlage besteht darin, flüchtige organische Verbindungen enthaltende Luft nach der Vorfilterung in den Verarbeitungsbereich des Konzentrationsrades zu leiten. Innerhalb dieser Zone werden VOCs durch das Adsorptionsmittel adsorbiert und entfernt, während gereinigte Luft aus dem Verarbeitungsbereich des Konzentrationsrads abgeführt wird. Gleichzeitig werden die am Konzentrationsrad adsorbierten VOCs im Regenerationsbereich durch Heißluftbehandlung desorbiert und konzentriert (5- bis 30-fach). Anschließend werden hochkonzentrierte VOCs desorbiert, in der RTO-Wärmespeicherkammer vorgewärmt und zur vollständigen Verbrennung in die Brennkammer geleitet. Dieser Prozess oxidiert und zersetzt VOCs in CO2 und Wasser. Die durch Oxidation entstehenden Hochtemperaturgase strömen dann durch speziell entwickelte keramische Wärmespeicherkörper, erhitzen diese und speichern Wärme. Diese gespeicherte Wärme wird zur Vorwärmung nachfolgender organischer Abgase genutzt, wodurch der Brennstoffverbrauch für die Abgaserwärmung effektiv gesenkt wird. Der keramische Wärmespeicherkörper ist in zwei oder mehr Zonen oder Kammern unterteilt, die jeweils einem kontinuierlichen Zyklus aus Wärmespeicherung, -abgabe und -reinigung unterliegen und so einen kontinuierlichen und effizienten Betrieb des Systems gewährleisten.

Das Konzentrationsrad zeichnet sich durch eine außergewöhnliche Reinigungseffizienz aus und erreicht eine Adsorptionseffizienz von bis zu 98,5 % (ohne Spezialkomponenten). Es weist außerdem eine bemerkenswerte Desorptionseffizienz auf und entfernt effektiv organische Verbindungen mit Siedepunkten unter 220 °C. Darüber hinaus bietet sein kompaktes Design im Vergleich zu ähnlichen Geräten auf Adsorptionsbasis einen geringen Platzbedarf. Darüber hinaus sorgt die Nichtentflammbarkeit des Zeolithrads für eine geringe Brandgefahr und eliminiert jegliche Entzündungsgefahr während des Desorptionsprozesses. Mit schnellen Adsorptions- und Desorptionsfähigkeiten, kurzen Zyklen und hoher Desorptionseffizienz gewährleistet es eine schnelle und effektive Behandlung von VOCs.

| Niedriger Energieverbrauch | Eine Einlassgaskonzentration von 1500 bis 2000 mg/m3 sorgt grundsätzlich für Selbstentzündung, kein Nachfüllen von Kraftstoff |

| Hohe Effizienz der Abwärmerückgewinnung | Durch den Einsatz neuer Materialtechnologie (Wärmespeicherkeramik) beträgt die Wärmerückgewinnungseffizienz 95 % |

| Hohe Reinigungseffizienz | Der Wirkungsgrad kann bis zu 98 % oder mehr erreichen, wenn ein gewöhnliches Hubventil verwendet wird, und bis zu 99,3 % oder mehr, wenn ein geschlossenes Ventil mit doppelter Exzenterstruktur verwendet wird |

| Leicht zu bedienen | Übernehmen Sie eine herkömmliche elektrische Steuerung oder eine industrielle Controller-Steuerung, eine Taste zum Starten und Stoppen, nachdem die Parameter angepasst wurden, und realisieren Sie eine unbeaufsichtigte Überwachung |

| Strukturform | Festbett vom Turmtyp | Rundes Mehrbettzimmer | ||

| Struktur mit drei Türmen | Struktur mit fünf Türmen | Rotationsstruktur | Mehrventilstruktur | |

| Maximale Luftbehandlungskapazität | ≤65000m³/h | ≤100000m³/h | ≤100000m³/h | ≤100000m³/h |

| Grundfläche | Groß | Größer | Allgemein | Allgemein |

| Reinigungseffizienz | ≥90-98 % | |||

| Form der Ventilstruktur | Sitzventil/geschlossene Absperrklappe | Sitzventil/geschlossene Absperrklappe | Drehventil | Luftdichtes Absperrventil |

| Ventilantriebsform | Pneumatisch | Pneumatisch | Servomotorantrieb | Pneumatisch |

| Heizmethode | Abfallflüssigkeit aus Erdgas/organischem Lösungsmittel | |||

| Rückblasluftmodus | Überdruck-Umkehrblasen/Unterdruck-Umkehrabsorption | |||

| Systemlufteinlassmodus | Im Allgemeinen vollständige Überdruck-Luftversorgung (d. h. Überdruck im Reaktionsbereich) | |||

| Sicherheitsdesign | RTOWählen Sie im Allgemeinen ein Druck-/Temperatur-Entlastungsventil und eine Pop-up-Explosionsentlastungstür, RTO-Gesamteinlassset mit Standard-Flammensperre | |||

In extrem kalten Umgebungen (≤-10 °C) an Projektstandorten besteht die Gefahr einer Kondensation der Druckluft, die zur Vereisung von Gasleitungen oder Flaschen führen kann. Um dieses Problem zu mildern, kann der pneumatische Antrieb durch einen elektrischen Antrieb ersetzt werden.

Für die Nutzung organischer Lösungsmittelabfälle ist es wichtig, deren Zusammensetzung und Heizwert für die geeignete Auswahl der Verbrennungsausrüstung anzugeben. Bei einer Luftmenge von ≤5000 Nm³/h eignet sich eine Elektroheizung.

1. Enthält das Abgas korrosive Bestandteile wie Schwefel und Chlor, muss dies im Rahmen des Auswahlverfahrens kommuniziert werden. Für die Verarbeitung und Herstellung müssen korrosionsbeständige Materialien wie SUS2205 oder höher verwendet werden, um eine ordnungsgemäße Behandlung dieses Gases im nachgelagerten Prozess sicherzustellen.

2. Die gemischte Konzentration der Abgase, die in die Wärmespeicher-Hochtemperatur-Verbrennungsanlage eintreten, sollte innerhalb von 1/4 des unteren Explosionsgrenzenbereichs (UEG) liegen.

3. Die maximale Betriebstemperatur für die Wärmespeicher-Hochtemperatur-Verbrennungsanlage beträgt ≤ 960 °C. Energiereiche Materialien und hochkonzentrierte Gase müssen verdünnt behandelt werden. Wenn besondere Anforderungen bestehen, sollten diese klar dargelegt werden, um bei der Isolierungskonstruktion spezifische Anforderungen zu stellen.

4. Das in die Wärmespeicher-Hochtemperatur-Verbrennungsanlage eintretende Gas darf keine Staubpartikel oder Ölnebel enthalten, die zu Verstopfungen oder Rückzündungen führen können, um ein Verbrennen und Verstopfen der Wärmespeicherkeramik zu verhindern.

5. In einigen Regionen gelten für Hochtemperatur-Verbrennungsanlagen besondere Anforderungen an die Emission von Stickoxiden, die dem Käufer während des Beschaffungsprozesses mitgeteilt werden müssen. Für die Verbrennungsausrüstung sollten Verbrennungssysteme mit niedrigem Ammoniakgehalt verwendet werden. Wenn das Abgas eine hohe Stickstoffkonzentration enthält, erfüllt selbst ein Verbrennungssystem mit niedrigem Stickstoffgehalt möglicherweise nicht die Emissionsnormen und erfordert eine zusätzliche Denitrifikationsbehandlung.