Die von einem vertrauenswürdigen chinesischen Hersteller und Lieferanten hergestellten LQ-Anlagen zur Reinigung und Rückgewinnung von Aktivkohlegranulat bieten höchste Qualität und wettbewerbsfähige Preise, was sie zu einer ausgezeichneten Wahl für eine effiziente Wärmeübertragung in verschiedenen industriellen Anwendungen macht.

Die aus China stammende LQ Granular Activated Carbon Purification and Recovery Equipment ist ein hochmodernes Produkt, das von einem führenden Hersteller hergestellt und geliefert wird. Granulat-Aktivkohle-Reinigungs- und Rückgewinnungsgeräte sind für ihre hohe Qualität bekannt und bieten außergewöhnliche Reinigungs- und Rückgewinnungsraten für verschiedene industrielle Anwendungen. Mit seinem effizienten Design und der langlebigen Konstruktion gewährleistet es zuverlässige Leistung und langfristige Haltbarkeit. Darüber hinaus ist es aufgrund seines wettbewerbsfähigen Preises eine erschwingliche Option für Unternehmen, die kostengünstige Reinigungslösungen suchen.

Die Geräte zur Reinigung und Rückgewinnung von Kohlenstoff aus organischen Gaspartikeln der VOC-ACA-Serie werden für die Absorption, Rückgewinnung und Wiederverwendung organischer Abgase wie Benzol, Alkohol, Keton, Ether, Phenol, Benzin usw. verwendet.

Anwendbar in Branchen wie Chemie, Leichtindustrie, Druck, Gummi, Möbel, Elektromechanik, Schiffbau, Automobil und Erdöl.

Anwendbar auf andere Branchen, die die Rückgewinnung flüchtiger organischer Lösungsmittel erfordern.

Anwendbar für große Luftmengen, mittlere bis hohe Konzentrationen und organische Gase mit niedriger Temperatur.

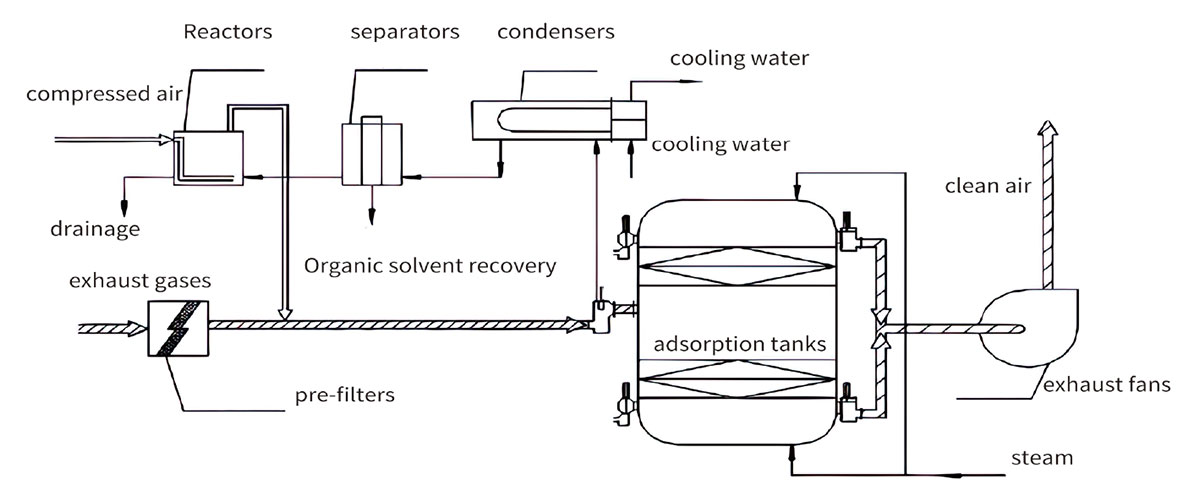

Adsorptionsprozess: Das Abgas der körnigen Aktivkohle-Reinigungs- und Rückgewinnungsanlage durchläuft einen Luftfilter, um winzige Schwebeteilchen zu entfernen, bevor es in den Tank gelangt. Das Gas wird dann durch die im Tank verpackten Aktivkohlepartikel gefiltert und durch den hinteren Ventilator entleert (bei hoher Gaskonzentration kann ein mehrstufiges Adsorptionsgerät verwendet werden, um sicherzustellen, dass das Gas den Emissionsnormen entspricht).

Desorptionsprozess: Wenn die Aktivkohle nach einer bestimmten Nutzungsdauer gesättigt ist, muss sie regeneriert werden. Der Desorptions- und Regenerationsprozess nutzt eine Heiz- und Analysemethode. Hochtemperaturdampf mit 0,5 MPa wird vom Boden des Turms in den Tank eingespritzt, um organische Substanzen aus der Aktivkohle zu lösen. Das abgetrennte Gas durchläuft einen passenden Kondensator, kühlt ab und gelangt in den Trenntank. Die organischen Lösungsmittel werden während der Trennung zurückgewonnen, während die verbleibende Lösung belüftet und abgeführt wird (wenn hochpräzise Lösungsmittel zurückgewonnen werden müssen, kann eine Destillationsvorrichtung hinzugefügt werden). zum Trennbehälter).

Geräte zur Reinigung und Rückgewinnung von körniger Aktivkohle bestehen hauptsächlich aus Adsorptionstanks, Absperrventilen, Filtern, Kondensatoren, Belüftungstanks, Dampfleitungen, Wasserversorgungs- und Entwässerungsleitungen, Ventilatoren und unterstützenden Rohrleitungen. Als Desorptionsmedium wird Niederdruckdampf verwendet. Bei Bedarf kann ein Dampffilter ausgestattet werden, um die Dampftemperatur für die Analyse von Lösungsmitteln mit höheren Siedepunkten zu erhöhen. Das Gerät verfügt über zahlreiche Sicherheitsmaßnahmen, wie z. B. einen Lüfterüberlastschutz, einen Überhitzungsschutz der Kohleschicht, eine Feuerverriegelung und Rückschlagventile. Der Energieverbrauch ist bei normalem Gebrauch gering, da nur die Leistung des Abluftventilators benötigt wird.

Technische Parameter und Außenmaße von einschichtiger Aktivkohle

| Serienspezifikation | XF-l-1000 | XF-l-1800 | XF-l-3000 | XF-l-5000 | XF-l-70w | XF-l-8000 | XF-l-10000 | |

| Auslegungsvolumen der Behandlungsluft (m³/h) | 1000 | 1800 | 3000 | 5000 | 7000 | 8000 | 10000 | |

| Durchmesser des Adsorptionstanks Dg (mm) | f800 | ↓1000 | f1100 | 1600 | f1800 | 2000 | f2100 | |

| Aktivkohle-Füllkapazität (kg/Tank) | 100 | 200 | 300 | 380 | 500 | 750 | 800 | |

| Kühlwasserverbrauch des Kondensators (m³/h) | 2 | 3 | 5 | 8 | 12 | 15 | 16 | |

| Druckluftdruck und -verbrauch | kg/cm² wenig | Das Gleiche wie links | Das Gleiche wie links | Das Gleiche wie links | Das Gleiche wie links | Das Gleiche wie links | Das Gleiche wie links | |

| Der Mode | 9-19,4A | 9-19,4,5A | 9-19,4,5A | 9-19,5A | 9-19,5,6A | 9-19,5,6A | 9-19,6,3A | |

| Motormodell | Y-2P2.2KW | Y-2P4KW | K.2P55 | Y-2P 15KW | Y-2P 22KW | Y-2P30KW | Y-2P45KW | |

| Desorptionsdampfverbrauch kg/h(4kg/cm^2) | 30 | 45 | 75 | 100 | 130 | 150 | 180 | |

| Abmessung (mm) | A | 3400 | 4200 | 5100 | 6000 | 5800 | 000 | |

| B | 2900 | 3100 | 340 | 3920 | 4500 | 6000 | ||

| H | 100 | 120 | 140 | 160 | 160 | 160 | ||

| Gesamtgewicht des Geräts | 3,2T | 3,8T | 4,8T | 5,2T | 8,5T | 9,5T | ||

Technische Parameter und Außenmaße von Doppelschicht-Aktivkohle

| Serienspezifikation | XF-11-5000 | XF-11-8000 | XF-II-10000 | XF-I1-15000 | ||

| Auslegungsvolumen der Behandlungsluft (Nm³/h) | 5000 | 8000 | 10000 | 15000 | ||

| Durchmesser Adsorptionstank D(mm) | 1500 | 1800 | 2000 | Getrennt bestimmt | ||

| Umrissmaße | A(mm) | 3800 | 4500 | 4900 | Getrennt bestimmt | |

| B(mm) | 3000 | 3500 | 3800 | Getrennt bestimmt | ||

| C(mm) | 1000 | 1100 | 1100 | Getrennt bestimmt | ||

| Hmm) | 4200 | 4600 | 5000 | Getrennt bestimmt | ||

| Reinigungssystem | Einlass φmm | 400 | 530 | 560 | Getrennt bestimmt | |

| Auslass φmm | 280 | 380 | 400 | Getrennt bestimmt | ||

| Trocknungssystem | Einlass φmm | 280 | 380 | 400 | Getrennt bestimmt | |

| Auslass φmm | 200 | 280 | 300 | Getrennt bestimmt | ||

| Füllmenge Aktivkohle (Einzeltank) kg | Getrennt bestimmt | |||||

| Verbrauch Analysedampf (0,4 MPa) kg/h | 350 | 460 | 550 | Getrennt bestimmt | ||

| Kühlwasserverbrauch (t1=30℃, t2=36℃)³m/h | 22 | 30 | 35 | Getrennt bestimmt | ||

| Druckluft (0,4 MPa) | Wenige | Wenige | Wenige | Wenige | ||

| Installierte Gesamtleistung (Dampfüberhitzer) KW | Separat bestimmen | Separat bestimmen | Separat bestimmen | Getrennt bestimmt | ||

| Reinigungseffizienz | ≥90 % | ≥90 % | ≥90 % | Getrennt bestimmt | ||

| Gewicht jedes Ausrüstungssatzes (T) | 7.5 | 9.5 | 12 | Getrennt bestimmt | ||