Die in China hergestellten Lvquan Zeolith Runner -Geräte wird von einem zuverlässigen Hersteller und Lieferanten bereitgestellt, der wettbewerbsfähige Preisgestaltung bietet, ohne die Qualität zu beeinträchtigen und einen effizienten und effektiven Betrieb zu gewährleisten.

Das aus China stammende Lvquan Zeolith Runner-Geräte wird von unserem geschätzten Team akribisch hergestellt, um eine erstklassige Qualität und Zuverlässigkeit zu gewährleisten. Als Ihr vertrauenswürdiger Lieferant bieten wir wettbewerbsfähige Preise für diese fortschrittliche Lösung an und garantieren einen effizienten Betrieb, ohne die Leistung oder Haltbarkeit zu beeinträchtigen.

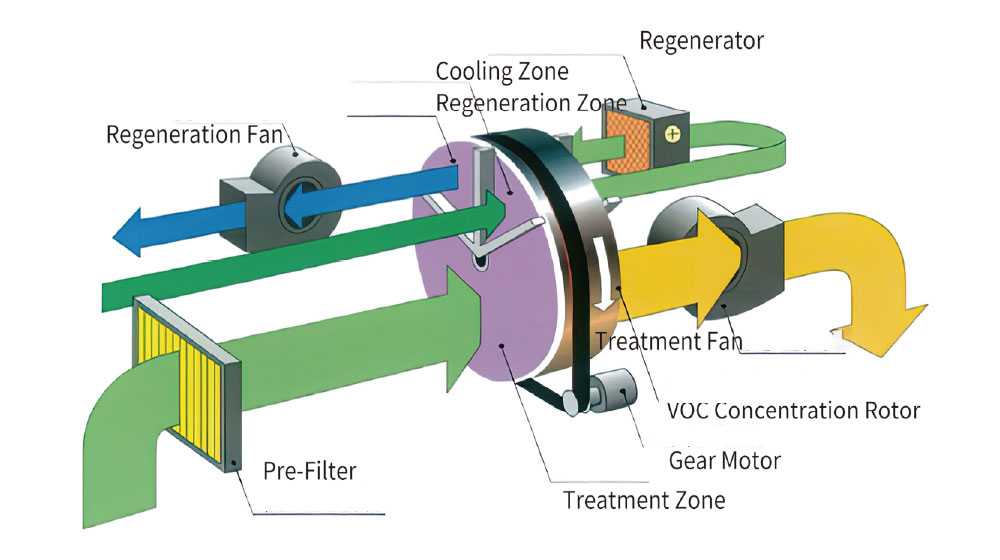

Die hochwertige Zeolith-Läufergeräte von LQ verwenden Zeolithräder, um organisches Abfallgas zu erfassen, wodurch niedrige Konzentration und Abfallgas mit großem Volumen in Hochkonzentration und Abfallgas mit kleinem Volumen umgewandelt wird. Dieser Ansatz minimiert nicht nur Geräte und Betriebskosten, sondern gewährleistet auch eine wirksame VOC -Behandlung. Nach einer Hochtemperaturdesorption werden die konzentrierten VOCs erhitzt und in die Verbrennungsanlage geleitet. Hier erhöht die Hochtemperaturverbrennung die Temperatur brennbarer und schädlicher Gase und erleichtert die Oxidationszersetzung.

Luft, die VOCs enthalten, wird nach dem Durchlaufen eines Vorfilters in den Verarbeitungsbereich des Konzentratorrads geschickt. Im Verarbeitungsbereich werden VOCs durch Adsorbentien entfernt, und die Luft wird gereinigt und aus dem Verarbeitungsintervall des Konzentratorrads entlassen. Die im Konzentratorrad adsorbierten VOCs werden durch thermische Behandlung in der Regenerationszone desorbiert und konzentriert (um 5 bis 15 -mal). Nach stark konzentrierter Konzentration werden die VOCs desorbiert und betreten den Wärmetauscher für weitere Temperaturerhöhungen, bevor sie an die direkte Verbrennungsanlage für Verbrennungsabfälle geschickt werden, wobei die Temperatur brennbarer und schädlicher Gase durch Hochtemperaturverbrennung auf die Reaktionstemperatur erhöht wird, und durch Hochtemperaturverbrennung und Eine Oxidationszerlegung tritt auf. Die effektive Entfernungsrate von Abfallgas erreicht mehr als 98%und erfüllt die nationalen Emissionsstandards.

Hohe Reinigungseffizienz: Die theoretische Entfernungsrate der Radadsorption kann bis zu 98,5% (mit Ausnahme spezifischer Chemikalien) erreichen.

Hohe Desorptionseffizienz: Organische Verbindungen mit Siedepunkten unter 220 ° C können grundsätzlich abgelöst werden.

Kleiner Platz: Im Vergleich zu anderen Adsorptionsgeräten hat es eine relativ geringe Größe.

Niedriges Brandrisiko: Im Vergleich zur Aktivkohlenstoffadsorption sind Zeolithräder nicht brennbar und haben während des Desorptionsprozesses kein Zündrisiko.

Schnelle Adsorption und Desorption: kurze Adsorptionszeit, einfache Sättigung, hohe Desorptionseffizienz und kurze Zyklen.

| Rotorklassifizierung | Drehrad (Kuchentyp) | Drehrad (Zylindertyp) |

| Zoneneinstellung | Absorptionszone, Kühlzone, Desorptionszone. Frisches oder rohes Gas tritt zum Abkühlen in die Kühlzone ein, und die Temperatur des aus der Kühlzone abgegebenen Gas beträgt 110 ° C. Wenn die Desorption auf 200 ° C eingestellt ist, beträgt der Temperaturanstieg nur 90 ° C, was relativ energieeffizient ist. | Absorptionszone, Desorptionszone |

| Desorptionszone der Adsorptionszone | Vollständiger Austausch | Keine Kühlzone, und wenn die Desorption auf 200 ° C eingestellt ist, ist es erforderlich, das Gas bei Raumtemperatur auf 200 ° C vorzuheizen, was relativ energieverbrauchend ist. |

| Zeolith -Modulersatz | Drehrad (Kuchentyp) | Teilweise beschädigte Rotationsräder können einzeln ersetzt werden. |

| Abwärme kann recycelt werden | Abgasstemperatur von 450 ~ 500 ° C, Abwärme kann Wärmeöl, heißes Wasser, frische Luft erhitzt werden |

| Hohe Reinigungseffizienz | Je höher die Reinigungseffizienz mit zunehmender Ofentemperatur ist, der theoretische Wert kann 99% erreichen |

| Bequemer Betrieb | Unter Verwendung einer traditionellen Steuerung der elektrischen Steuerung oder der Steuerung der industriellen Steuerung, einem Schlüssel zum Starten und Anhalten der Parameter, um die unbeaufsichtigte Aufsicht zu erreichen |

1. Wenn das Abfallgas korrosive Komponenten wie Schwefel oder Chlor enthält, muss während des Auswahlprozesses speziell informiert werden. Korrosionsbeständige Materialien wie SUS2205 oder höher müssen für diese Art von Gas verwendet werden, und für diese Art von Gas in der letzteren Verarbeitungsstufe ist eine spezielle Behandlung erforderlich.

2. Das Gas gemischte Abfälle, die in die Direktverbrennungs-Hochtemperaturverbrennungstation eintreten, sollte im Bereich der Explosionsgrenze von <1/4Lel liegen.

3. Die maximale Temperatur, die bei direkten Verbrennungsverbrennungsausrüstung verwendet wird, beträgt ≤ 900 ° C. Hochwasser- und hohe Konzentrationsgase müssen verdünnt und verarbeitet werden.

4. Das Gas, das in die direkte Verbrennungsausrüstung der direkten Verbrennung eintritt, sollte weder Staubpartikel noch Ölnebel enthalten, die zu einer Blockierung oder Rückblende führen können, um eine Rückblende oder Blockierung des Wärmetauschers zu verhindern.

5. Für Bereiche, in denen Stickoxide aus Hochtemperaturverbrennungsgeräten kontrolliert werden müssen, muss im Voraus informiert werden ausgestattet, wenn die Emission den Standard überschreitet.