Das in China hergestellte Lvquan-Zeolith-Konzentrationsrad ist ein Spitzenprodukt, das von einem zuverlässigen Hersteller und Lieferanten zu wettbewerbsfähigen Preisen angeboten wird.

Das mit Stolz in China hergestellte Lvquan-Zeolith-Konzentrationsrad ist ein Beispiel für herausragende Qualität und Leistung. Als vertrauenswürdiger Lieferant bieten wir wettbewerbsfähige Preise für diese fortschrittliche Lösung und gewährleisten so höchste Qualität ohne Kompromisse.

Unter Verwendung des Zeolith-Konzentrationsrads adsorbiert das LQ-System effektiv organische Abgase und konzentriert niedrig konzentrierte, großvolumige Abgase in hochkonzentrierte, kleinvolumige Abgase. Dieser Prozess reduziert sowohl die Ausrüstungs- als auch die Betriebskosten erheblich und gewährleistet gleichzeitig eine effiziente VOC-Behandlung. Nach der Hochtemperaturdesorption werden die konzentrierten VOCs erhitzt und in die Verbrennungsanlage geleitet. Hier erhöht die Hochtemperaturverbrennung die Temperatur brennbarer und schädlicher Gase und erleichtert so die oxidative Zersetzung.

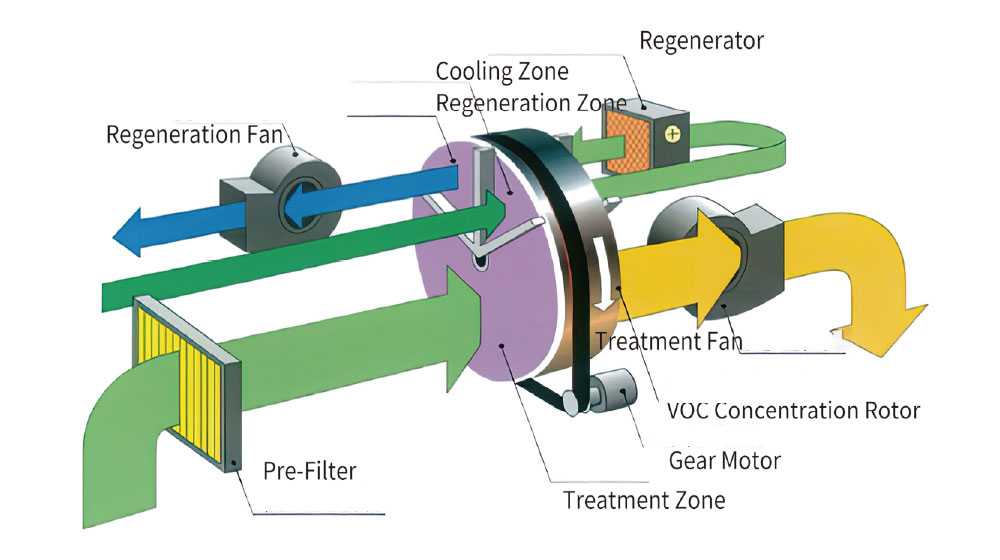

Luft, die VOCs enthält, wird nach dem Passieren eines Vorfilters in den Verarbeitungsbereich des Zeolith-Konzentrationsrads geleitet. In dieser Zone werden VOCs effektiv durch Adsorptionsmittel entfernt, was dazu führt, dass gereinigte Luft aus dem Verarbeitungsintervall des Konzentratorrades austritt. Die im Konzentratorrad adsorbierten VOCs werden durch thermische Behandlung in der Regenerationszone desorbiert und konzentriert (um das 5- bis 15-fache). Anschließend werden die hochkonzentrierten VOCs desorbiert und zur weiteren Temperaturerhöhung in den Wärmetauscher eingeleitet, bevor sie zur Direktverbrennungs-Abgasverbrennungsanlage geleitet werden. Hier erhöht die Hochtemperaturverbrennung die Temperatur brennbarer und schädlicher Gase und erleichtert so die oxidative Zersetzung. Dieser umfassende Prozess gewährleistet eine effektive Abgasentfernungsrate von über 98 % und erfüllt die strengen nationalen Emissionsstandards.

Das LQ Zeolite Concentration Wheel bietet:

- Hohe Reinigungseffizienz: Erzielung einer theoretischen Entfernungsrate von bis zu 98,5 % durch Radadsorption (mit Ausnahme bestimmter Chemikalien).

- Überlegene Desorptionseffizienz: Kann organische Verbindungen mit Siedepunkten unter 220 °C effektiv ablösen.

- Kompakte Stellfläche: Nimmt im Vergleich zu anderen Adsorptionsgeräten relativ wenig Platz ein.

- Reduziertes Brandrisiko: Bietet im Gegensatz zur Aktivkohleadsorption nicht brennbare Eigenschaften und eliminiert Entzündungsrisiken während des Desorptionsprozesses.

- Schnelle Adsorption und Desorption: Gekennzeichnet durch kurze Adsorptionszeiten, einfache Sättigung, hohe Desorptionseffizienz und kurze Zyklen.

| Rotorklassifizierung | Drehrad (Kuchentyp) | Drehrad (Zylindertyp) |

| Zoneneinstellung | Absorptionszone, Kühlzone, Desorptionszone. Frisch- oder Rohgas gelangt zum Kühlen in die Kühlzone und die Temperatur des aus der Kühlzone austretenden Gases beträgt 110 °C. Wenn die Desorption auf 200 °C eingestellt wird, beträgt der Temperaturanstieg nur 90 °C, was relativ energieeffizient ist. | Absorptionszone, Desorptionszone |

| Adsorptionszone, Desorptionszone | Kompletter Ersatz | Keine Kühlzone und wenn die Desorption auf 200 °C eingestellt ist, ist es notwendig, das Gas bei Raumtemperatur auf 200 °C vorzuwärmen, was relativ energieaufwendig ist. |

| Austausch des Zeolithmoduls | Drehrad (Kuchentyp) | Teilweise beschädigte Drehräder können einzeln ausgetauscht werden. |

| Abwärme kann recycelt werden | Abgastemperatur von 450 ~ 500 °C, Abwärme kann erhitztes Thermoöl, Warmwasser, Frischluft sein |

| Hohe Reinigungseffizienz | Je höher die Reinigungseffizienz bei steigender Ofentemperatur ist, desto theoretischer kann der Wert 99 % erreichen. |

| Komfortable Bedienung | Bei Verwendung einer herkömmlichen elektrischen Steuerung oder einer industriellen Controller-Steuerung kann eine Taste zum Starten und Stoppen nach der Kalibrierung der Parameter verwendet werden, um eine unbeaufsichtigte Überwachung zu erreichen |

1. Enthält das Abgas korrosive Bestandteile wie Schwefel oder Chlor, ist eine gezielte Information im Rahmen des Auswahlverfahrens erforderlich. Für diese Art von Gas müssen korrosionsbeständige Materialien wie SUS2205 oder höher verwendet werden, und für diese Art von Gas ist in der späteren Verarbeitungsstufe eine spezielle Behandlung erforderlich.

2. Das gemischte Abgas, das in die Hochtemperatur-Verbrennungsanlage mit direkter Verbrennung gelangt, sollte im Bereich der Explosionsgrenze < 1/4 UEG liegen.

3. Die maximale Temperatur, die in Hochtemperatur-Verbrennungsanlagen mit direkter Verbrennung verwendet wird, beträgt ≤ 900 ° C. Materialien mit hoher Hitze und hochkonzentrierte Gase müssen verdünnt und verarbeitet werden.

4. Das in die Hochtemperaturverbrennungsanlage mit direkter Verbrennung eintretende Gas sollte keine Staubpartikel oder Ölnebel enthalten, die eine Verstopfung oder einen Flammenrückschlag verursachen können, um einen Flammenrückschlag oder eine Verstopfung des Wärmetauschers zu verhindern.

5. Für Bereiche, in denen die Emissionen von Stickoxiden aus Hochtemperatur-Verbrennungsanlagen kontrolliert werden müssen, ist eine vorherige Information erforderlich, damit beim Kauf von Verbrennungsmotoren Verbrennungssysteme mit niedrigem Stickstoffgehalt verwendet werden können und Abgasbehandlungsanlagen eingesetzt werden können ausgestattet, wenn die Emission die Norm überschreitet.